一、技术背景与意义

长期以来,高炉冶炼内部过程一直被视为难以窥探的“黑箱”,传统的监测技术如炉顶成像、风口摄像、激光测料面等仅能提供有限且表面的信息,无法满足现代冶炼精细化控制需求。MEAI公司推出的全新一代高炉冶炼过程全三维可视化在线智能诊断分析系统,打破了这一局限,通过深度融合冶炼工艺机理、人工智能算法与高精度数值模拟技术,构建了1:1真实比例的精细化三维模型,实现了对高炉内部状态的全方位深度洞察。这一技术突破不仅推动了高炉可视化技术的发展,也极大地促进了炼铁行业的现代化与智能化进程。

二、系统技术创新模块

MEAI全新一代系统核心包括以下创新模块,采用业界最高规格技术深入研发,经历近20年的技术积累迭代,各模块之间紧密协同强耦合,为高炉操作提供精细、实时的支持与决策依据,实现真正的“CT级”高炉内部诊断。

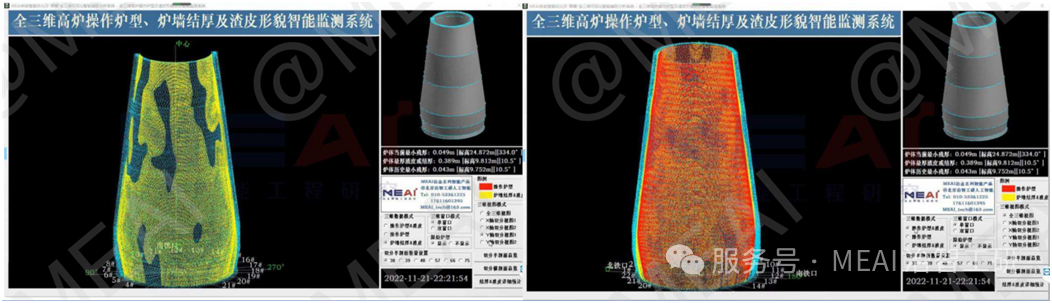

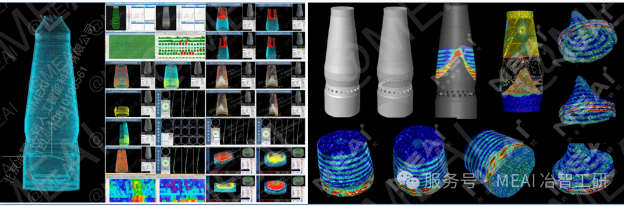

1、全三维操作炉型、渣皮形貌与炉墙结厚实时监测与分析

全三维还原整个高炉炉腹、炉腰、炉身的操作炉型及渣皮形貌分布,实现全三维操作炉型的精确还原与动态模拟,实现全三维渣皮形貌分布和厚度的跟踪,以直观的三维图像、数据、趋势曲线等形式在线监测操作炉型变化、渣皮形貌分布等,无盲区360度全方位三维展现炉体操作炉型、炉墙结厚、渣皮形貌分布状况,实时跟踪操作炉型变化、炉墙结厚、渣皮形成与脱落过程,可360度任意角度切分、及不同高炉横剖面任意切分展示,为操作人员及时发现潜在风险并采取预防措施提供强有力的依据。